Revista de Ciencias Ambientales (Trop J Environ Sci). (Junio, 2016). EISSN: 2215-3896. Vol 50(1): 53-74.

DOI: http://dx.doi.org/10.15359/rca.50-1.4

URL: www.revistas.una.ac.cr/ambientales

EMAIL: revista.ambientales@una.cr

Propuesta de remodelación del sistema de sedimentación del quebrador de materiales de la empresa CONCREPAL, Barranca, Costa Rica

Proposal for Remodeling the Sedimentation System of the CONCREPAL Material Breaker at Barranca, Costa Rica

Nazareth Arguedas-Zumbado a, Karla Vetrani-Chavarría b, Manfred Murrell-Blanco c, Ligia Bermúdez-Hidalgo d

a Gestora ambiental, candidata a Licenciatura en Gestión Ambiental con énfasis en Tecnologías Limpias, Universidad Nacional,

b Gestora ambiental, gestora de calidad del Laboratorio de Metrología del Programa de Estudios en Calidad, Ambiente y Metrología (Procame), karla.procame@gmail.com

c Ingeniero biotecnólogo, responsable técnico del Procame, manfred.murrell.blanco@una.cr.

d Ingeniera industrial, coordinadora del Procame, ligia.bermudez.hidalgo@una.cr

[Recibido: 18 de octubre 2015; Aceptado: 12 de abril 2016; Corregido: 10 de julio 2016; Publicado: 29 de agosto 2016]

Resumen

Debido a un cambio de paradigma ambiental y al incremento experimentado en la producción, en este artículo se presenta una propuesta para la remodelación del sedimentador de la empresa CONCREPAL, ubicada en Barranca, Costa Rica. Se presenta como una alternativa ecoeficiente que, a la vez, permite cumplir con la legislación vigente sobre vertido y reúso de aguas residuales. Inicialmente se realizó un diagnóstico ambiental de las características y rendimiento de la fosa de sedimentación. Posteriormente se elaboró el diseño de la propuesta de remodelación del sistema de tratamiento, incorporando la recirculación del agua tratada dentro del proceso productivo del quebrador de materiales. Finalmente se elaboró un modelo en tamaño real de la propuesta para realizar mediciones y así determinar la funcionalidad de la propuesta, con resultados positivos dentro del rango permitido por la legislación nacional sobre sólidos suspendidos totales (40 ± 0,01 mg/l). También se realizó un análisis costo–beneficio y una propuesta de gestión ambiental para la empresa. Se concluye que la propuesta es funcional para ser implementada en la empresa.

Palabras clave: Agua residual, ecoeficiencia, industria, reciclaje, sedimentación.

Abstract

Due to a change in environmental paradigm and the production increase, this document is a proposal for remodeling the CONCREPAL’s settler located in Barranca, Costa Rica. It is presented as an eco-efficient alternative that simultaneously enables compliance with current legislation on landfill and wastewater reuse. Initially, an environmental diagnosis of the characteristics and performance of the current sedimentation tank was made. Subsequently, the design of the proposed remodeling of the treatment system, incorporating the recirculation of treated water in the breaker material production process, was developed. Finally, a life-size settler model was created in a test environment in order to start measurements tests and determine the functionality; successfully, after all tests, positive results within the range allowed by national legislation on total suspended-solids concentration (40 ± 0.01 mg/l) were obtained. Thanks to the cost-benefit and environmental management analysis, a new settler system can be implemented with positive short and long term results for the company.

Keywords: eco-efficiency, industry, recycling, sedimentation, waste water.

1. Introducción

El adecuado tratamiento de aguas residuales industriales y su posterior reutilización contribuye a un consumo sostenible y a la regeneración ambiental de los recursos hídricos. La comunidad internacional ha reconocido el importante papel que juega este recurso en un sistema sostenible de desarrollo industrial a largo plazo, ya que la calidad misma del agua es crítica como materia prima en los procesos industriales (Rodríguez, Letón, Rosal, Dorado, Villar y Sanz, 2006). En la Agenda 21 —surgida de las negociaciones en la Conferencia de Río 92— se concluye, en el capítulo 30, que las políticas y operaciones comerciales e industriales pueden desempeñar un papel decisivo en la conservación medioambiental y el mantenimiento de los recursos, esto si se incrementa la eficacia de los procesos de producción y se adoptan tecnologías y procedimientos limpios, reduciendo al mínimo e, incluso, evitando los desechos (Rodríguez et al., 2006). De manera similar, en Europa la Directiva 2000 incorpora la calidad como objetivo de la política general del agua, lo que supone un impulso para las técnicas y tecnologías, presentes y futuras, gracias a la investigación, encaminadas a que el agua retorne a la tierra una vez utilizada, en condiciones que no solo permitan la supervivencia, sino la regeneración de algunos de nuestros ecosistemas (Rodríguez et al., 2006).

En el caso de Costa Rica, desde hace más de una década el Laboratorio Nacional de Aguas ha realizado un trabajo de control sobre los sistemas para consumo humano y residual (Ángulo, 2013). Aunque se impulsan proyectos de recolección mediante alcantarillado sanitario y plantas de tratamiento, existen bajos índices de cobertura de tratamiento lo cual provoca la infiltración o vertido en cuerpos de agua (Ángulo, 2013). Actualmente, solo el cuatro por ciento de las aguas residuales en el país son tratadas antes de desfogarse en ríos, embalses, bahías, golfos y mares. En la Gran Área Metropolitana (GAM), del total de 105 789,4 metros cúbicos diarios (m³/día) de líquido que acaban en los cauces de los ríos Tiribí, María Aguilar, Torres y Rivera, solamente 838 m³/día reciben tratamiento en alguno de los 20 sistemas operados por el Instituto Costarricense de Acueductos y Alcantarillados (AyA) y la Empresa de Servicios Públicos de Heredia (ESPH) (Soto, 20 de noviembre, 2013). Según el Ministerio de Salud (MINSA), existen 5 028 generadores distribuidos en todo el país, aunque esta instancia no cuenta con una base de datos centralizada y eficaz que permita el control de los sistemas de tratamiento de agua residual existentes, sino que cada área regional se encarga de su conteo y de los reportes operacionales por zona (Ángulo, 2013).

Muchas empresas actualmente no han logrado resolver la mayoría de sus problemas de manejo de residuos, saneamiento de agua y contaminación, lo que hace que su huella medioambiental sea considerable. A pesar de esto, se están llevando a cabo esfuerzos significativos (Organización de las Naciones Unidas para el Desarrollo Industrial [ONUDI], 2014) de innovación y optimización para lograr un ahorro en el consumo de recursos y una producción más limpia. A medida que se requiera el agua con menos contaminantes, los tratamientos utilizables serán más complejos y costosos (Martínez y Rodríguez, 2005).

El tratamiento de aguas residuales industriales —aquellas de la actividad comercial e industrial que representan un peligro porque contienen cantidades dañinas de sustancias y microorganismos— (CyclusID, s. f.; Espigares y Pérez, s. f.) consiste en la aplicación de una secuencia de operaciones unitarias, que tiene por objetivo eliminar los contaminantes del modo más económico posible. Esto se puede lograr a través de procesos unitarios físicos, como la sedimentación y la filtración; químicos, como la precipitación y la oxidación, y biológicos, como la bio-oxidación y la fermentación anaerobia (Martínez, 2008). Específicamente la sedimentación es un fenómeno físico que provoca la caída de las partículas en el agua, generando un fluido clarificado y una suspensión más concentrada (Maldonado, 2004). La sedimentación es utilizada en el tratamiento de aguas residuales para separar sólidos en suspensión por la diferencia de pesos específicos entre las partículas sólidas y líquidas (Ramalho, 1996). Una vez sedimentada el agua reciclada, podría ser utilizada en una variedad de aplicaciones como riego superficial en campos de golf, áreas paisajísticas y cultivos alimentarios, la recarga de agua subterránea, la preservación o aumento de ecosistemas como humedales y también en procesos industriales. Igualmente, el agua reciclada no potable podría ser usada para el lavado de inodoros, vehículos, veredas y otros similares (RWL Water, s. f.).

A nivel nacional algunas empresas se han preocupado por mitigar la generación de aguas residuales industriales. Actualmente, CONCREPAL se encuentra en un proceso de certificación ISO 9001:2015, en donde ha tomado conciencia de la importancia de la calidad no solo en la elaboración de productos, procesos productivos y satisfacción del cliente, sino también del área de ambiental. Por lo anterior, se han llevado a cabo varias iniciativas ambientales (programa de reciclaje básico, jornadas de limpieza diarias con entes colaboradores, y una propuesta de tratamiento de aguas grises para la comunidad aledaña). Debido a este cambio de paradigma ambiental y al incremento experimentado en la producción, en este artículo se presenta el análisis y los resultados de la propuesta de remodelación del sistema de sedimentación del quebrador de materiales en CONCREPAL en la planta Barranca, mediante la incorporación de mejores prácticas y la remodelación del sistema, de manera que permita cumplir con la legislación vigente sobre vertido y reúso de aguas residuales y, a la vez, maximizar el aprovechamiento de los recursos actuales.

2. Metodología

CONCREPAL es una empresa familiar dedicada a la producción de derivados de concreto (bloques, adoquines, losetas, tubería reforzada y sin reforzar, concreto premezclado) y a la extracción y procesamiento de materia prima para la venta. La empresa cuenta actualmente con tres plantas en Barranca, Parrita, Palmares y Liberia. En Barranca se iniciaron labores en el 2003 con la compra de dos concesiones de explotación en cauce de dominio público sobre el río Barranca y con un terreno para los procesos productivos con una extensión de ١٢ hectáreas. A partir del 2005, ante el desarrollo del mercado de la construcción, se decide instalar plantas de producción de bloques, tubería y concreto premezclado. A continuación, se detallan las tres fases del proceso metodológico que se utilizó en esta investigación.

2.1. Fase 1: Diagnóstico de la situación ambiental actual

El propósito de esta fase fue realizar el diagnóstico ambiental del Quebrador, por medio de la recolección de información tanto primaria como segundaria. Las fuentes de información secundarias en su mayor parte fueron electrónicas como el libro Tratamiento de aguas residuales con MATLAB de Martínez y Rodríguez (2005), el libro Tratamientos avanzados de aguas residuales industriales de Rodríguez et al. (2006), así como el artículo de Takashi y Levine (1996), que sirvieron para dar una base de cómo funcionan los tratamientos en este tipo de sistemas de producción. Por otra parte, se realizaron entrevistas con profesionales expertos en el tema, como el biólogo Mauricio Chicas, que permitieron ahondar en temas sobre funcionamiento, manejo y mantenimiento de fosas de tratamiento. Adicionalmente y a través de un cuestionario semiestructurado, se entrevistaron el supervisor y el superintendente operativo del Quebrador, encargados de velar por el buen funcionamiento de la fosa. Además, se solicitaron los servicios del Laboratorio Acreditado AGROTEC —proveedor clase A de la empresa— para realizar análisis de sólidos suspendidos totales (SST) y el caudal del agua residual que es vertida al río Barranca, para así comparar y verificar su cumplimiento con lo estipulado en el Reglamento de vertido y reúso de aguas residuales emitido por el Ministerio de Ambiente y Energía (MINAE). Adicionalmente se realizó un análisis por medio de ecomapas y ubicación espacial del proceso de producción utilizando el programa Microsoft Office Visio.

2.2. Fase 2: Selección de un sistema de reutilización

Esta fase se llevó a cabo con el propósito de seleccionar un sistema de reutilización del producto final del proceso de sedimentación. Inicialmente se revisó información secundaria sobre la recirculación o reutilización de recursos en procesos industriales, basándose en el libro digital Tratamiento de aguas residuales con MATLAB de Martínez y Rodríguez (2005), el documento de Conceptos y principios de tecnologías limpias de la Universidad Nacional Abierta y a Distancia (UNAD, s. f) y artículos como el de Christmann (2000), que explican los puntos críticos y ejemplos para la implementación de mejores prácticas para el beneficio económico de las industrias. Luego se analizó la posibilidad de la recirculación del agua tratada en el proceso primario del Quebrador. Adicionalmente se analizó el costo-beneficio de la propuesta de remodelación con el sistema de reutilización, evaluando los beneficios ambientales, operativos, regulatorios y económicos. Finalmente se presenta un informe a la gerencia general con el apoyo de la gerencia de planta y el superintendente operativo.

2.3. Fase 3: Elaboración del diseño constructivo para la remodelación de la fosa

El propósito de esta fase fue diseñar el nuevo modelo de fosa que permita el adecuado tratamiento de los residuos. Para realizar el diseño se utilizaron datos del caudal que entra a la fosa actual y las dimensiones de esta misma proporcionados por AGROTEC y el personal de la planta Barranca, respectivamente. A partir de estos se realizaron cálculos para dimensionar el nuevo sistema (velocidad de sedimentación de partículas y las dimensiones), de forma que se aproveche al máximo la estructura anterior para minimizar costos y desperdicios (Metcalf y Eddy, 1995).

3. Resultados y discusión

3.1. Diagnóstico ambiental

3.1.1. Características generales del área

La propuesta de remodelación del sistema de sedimentación se realiza en la planta de CONCREPAL, ubicada en Barranca, Costa Rica. El estudio específicamente se realizó en el Quebrador, esta es una planta de producción de materia prima que utiliza material bruto para elaborar varios tipos de agregados con distintos tamaños granulométricos. Cuenta con una fosa, la cual debe ser remodelada debido al incremento de la producción. Esta planta de producción está compuesta por equipos que trabajan con una misma línea de producción, entre los componentes se encuentran: cuarto de control, alimentador (feeder), primario, criba selectora, lavadora de arena, bandas transportadoras, conos, impactor y fosa (A. Romero, comunicación personal, 15 de mayo, 2015).

El Quebrador se encuentra a escasos 100 m del río Barranca, con las crecidas el área de terreno disminuye anualmente, ya que se lava. Alrededor del Quebrador se encuentran otras plantas de producción, stocks de agregados y las oficinas administrativas. A unos 300 m fuera de la propiedad de la empresa se encuentra una pequeña comunidad de bajos recursos que cuenta con una escuela unidocente, la cual está próxima a la carretera Panamericana.

3.1.2. Actividades desarrolladas y ecomapa

En el Quebrador toda la materia prima ingresa en un solo punto, luego es distribuida por una sola banda transportadora hasta que llega a cribas selectoras, que le dan el tamaño granulométrico adecuado para cada tipo de producto. El proceso de sedimentación inicia con la extracción de agua desde la toma en el río Barranca, la cual es dirigida a la criba selectora–lavadora para lavar la arena del material que ha ingresado. El residuo producto del lavado ingresa a la fosa de sedimentación, y luego de terminado el recorrido pasa por un caño que lo dirige a la tubería subterránea que destina hacia el cuerpo receptor. En la figura 1 se presentan, detalladamente, las áreas de trabajo, flujos de proceso, y se identifican puntos de consumo y desperdicio de la fosa de sedimentación actual.

- Situación recurso hídrico: en este caso, el agua es extraída (252,08 m3) del río Barranca y llevada directamente al Quebrador, al final del proceso es tratada y devuelta al río con resultados no exitosos, lo cual afecta los ecosistemas existentes.

- Situación de residuos: los residuos resultantes del proceso de sedimentación incluyen únicamente el sedimento depositado en el fondo de la fosa. Aunque en ocasiones se comercializa como relleno, algunas veces fue tratado como desecho, el cual se colocaba en un stock en un área específica de la planta.

- Situación energética: los principales puntos de consumo de energía se centran en el cuarto de control del Quebrador donde se encuentran los paneles eléctricos y el panel de control, debido a que estos equipos se deben mantener con aire acondicionado para evitar el sobrecalentamiento del equipo. Directamente con el caso de la fosa, el consumo de energía se centra en la bomba de extracción de agua que se utiliza en el proceso.

- Situación de emisiones sonoras: el principal impacto va relacionado directamente con las personas colaboradoras y posible fauna de la zona, debido a que el Quebrador mantiene un ruido constante. Aunque de acuerdo con el plan de salud ocupacional, los decibeles se mantienen en el rango permitido por ley; no obstante, algunos trabajadores no son conscientes y no se comprometen con el uso de equipo de protección personal, lo que puede traer consecuencias en su salud a largo plazo

3.1.3. Características cualitativas de la fosa actual

3.1.3.1. Dimensiones y material constructivo

La fosa mide 23 m de largo; 9,2 m de ancho, y una profundidad de 1,6 m, como se detalla en la figura 2. En el caso particular de la profundidad, suele variar debido a que la limpieza se realiza por medio de un cargador y el fondo de la fosa es de tierra.

La construcción se encuentra incompleta, como se puede observar en la figura 3, ya que algunas de las paredes son de barro o tierra y otras, como la que realiza la división en medio de la fosa, es construida con bloques de concreto. Esta división permite que el agua realice un recorrido más largo que fomente el proceso de sedimentación. Cuenta también con una entrada por donde ingresa el agua desde el proceso de producción y una única salida, la cual dirige el residuo a la tubería subterránea y, finalmente, esta se homogeniza con el agua del río Barranca.

3.1.3.2. Consumo de recursos

El sistema de sedimentación consume recursos, los cuales deben ser controlados y reportados y, en la medida de lo posible, reducidos. En el cuadro 1 se resumen los principales puntos de consumo para el proceso involucrado directamente con la propuesta.

En cuanto al consumo eléctrico en que incurre el proceso de sedimentación por medio de la bomba de extracción, es importante destacar que este es bastante reducido, ya que el Quebrador no trabaja en lo que el Instituto Costarricense de Electricidad (ICE) denomina “periodo punta”. Este periodo se define como rango al comprendido entre las 10:01 y las 12:30 horas y entre las 17:31 y las 20:00 horas, es decir, 5 horas del día, que se facturarán tomando la máxima medición de potencia registrada durante el mes, exceptuando la registrada los sábados y domingos (ICE, 2015). Únicamente trabaja “período valle” que se define como el rango al comprendido entre las 6:01 y las 10:00 horas y entre las 12:31 y las 17:30 horas, es decir, 9 horas del día que se facturarán con la máxima medición de potencia registrada durante el mes (ICE, 2015). Esto reduce el tiempo de uso de la bomba de extracción, deteniéndola por aproximadamente 2,5 horas, pues el departamento trabaja 142 horas mensuales. La misma situación se plantea en el caso del agua, ya que, al mantenerse la bomba de extracción detenida, el consumo de agua no se ajusta al total de horas diarias de la jornada laboral.

El único residuo sólido resultante del proceso de tratamiento consta de un material lodoso que se utiliza como relleno y, en algunos casos, se comercializa para la venta. Cada metro vendido tiene un precio que oscila entre los ₡900 y ₡1 000, por lo que se obtienen ganancias por ₡1 263 000 en caso de que se realice la venta del total. Este material es retirado de la fosa por un cargador y es colocado en una vagoneta para ser trasladado al área de apilamiento.

3.1.3.3. Análisis de laboratorio del agua

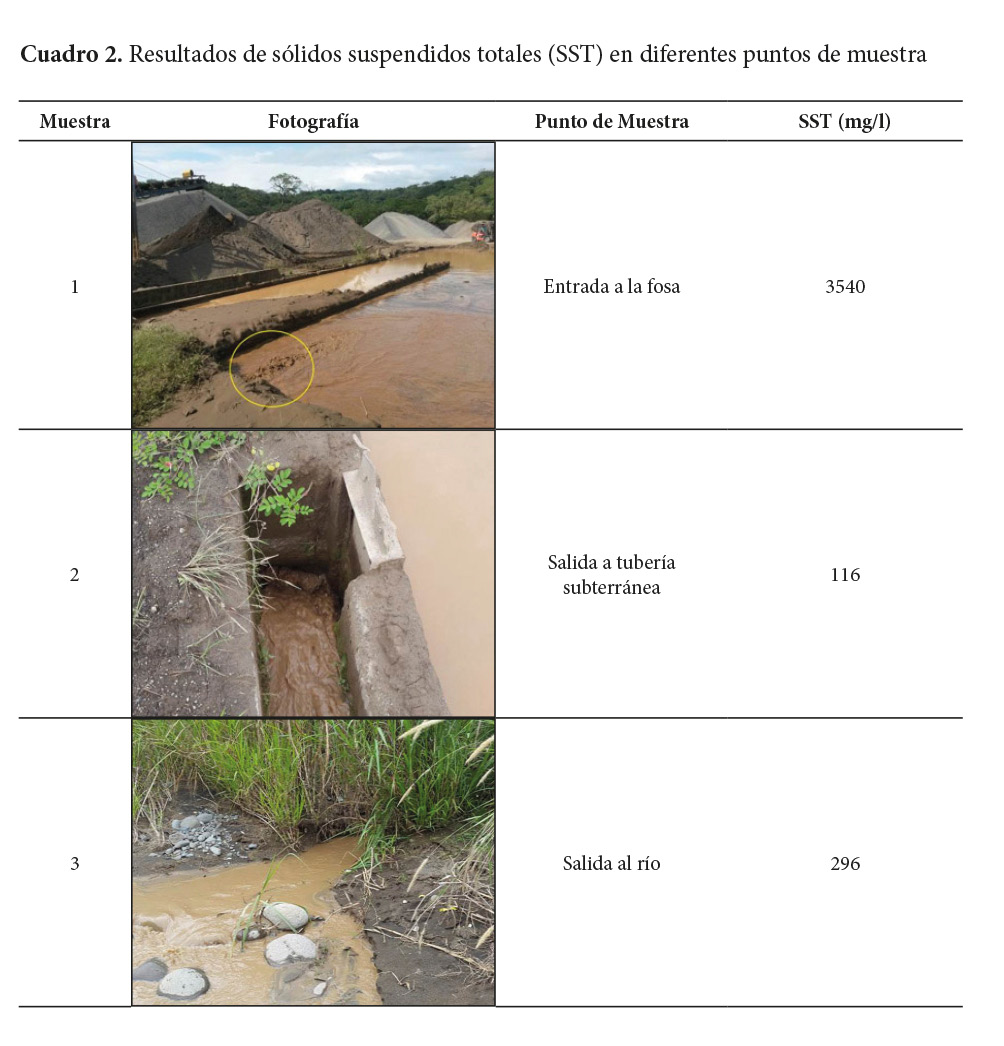

Los análisis realizados por el Laboratorio Acreditado AGROTEC al producto final de la fosa se basaron, principalmente, en la solicitud que realizó el MINAE a la compañía. Específicamente se refieren a sólidos suspendidos totales (SST) (Cuadro 2) y al caudal que es devuelto al cuerpo receptor, el cual es de 10 m3/min.

Los resultados del cuadro 2, comparados con lo que estipula en el Decreto 33601-S-MINAE de vertido y reúso de aguas residuales (Tabla 4), según el cual, el parámetro de sólidos sedimentables debe tener un límite máximo permisible de 50 mg/l, indican que la muestra 3, afecta directamente al cuerpo receptor por lo que incumple con 264 mg/l (casi 4 veces lo que establece la ley). Es importante mencionar que la empresa debe realizar una inspección a la tubería subterránea, ya que la cantidad de material sedimentable que entra es solo de 116 mg/l y al llegar a la salida al río es de 180 mg/l. Ello provoca un aumento de 64 mg/l por falta del control o mantenimiento de las tuberías.

3.1.3.4. Rendimiento actual de la fosa sedimentadora

Luego fue necesario evaluar cuáles eran las razones del porqué el sistema de tratamiento no estaba dando los resultados esperados, esto se inició con el cálculo del rendimiento actual. El procedimiento para obtener el resultado se basó en medir la cantidad de centímetros que aclaraban en el agua con un intervalo de cinco minutos a medida que la misma se sedimentaba, esto tuvo como resultado que la lámina limpia fuera de 10 ml de 500 ml que era el tamaño de la probeta utilizada, lo que estima el 2% de la altura de esta misma. Luego se calculó una velocidad más específica, tomando en cuenta las medidas de la fosa para calcular el área transversal (ancho * profundidad) y el caudal, para así obtener el tiempo de sedimentación y la altura de la lámina clara actual. El tiempo de sedimentación se calcula con base en el largo y la velocidad en la que se mueve en agua en la pila de sedimentación (Ecuación 2), la cual es igual a 0,5727 horas. Para poder obtener el cálculo del tiempo de sedimentación primero es necesario obtener la velocidad (Ecuación 1) utilizado el caudal reportado por AGROTEC (10 m3/min) y el área transversal, la cual es igual al ancho (9 m) por la profundidad (1,66 m) de la pila. Finalmente, para obtener la altura de la lámina clara que fue de 2 cm (Ecuación 4), se utiliza el dato del tiempo de sedimentación multiplicado por una constante, obteniendo un porcentaje de altura sedimentada de 1,14 % (Ecuación 3), lo cual no es viable, ya que el mínimo recomendable es de un 40% para que un sedimentador tenga un rendimiento normal y aceptable (M. Chicas, Comunicación personal, 24 de abril, 2015).

|

Velocidad = (Caudal / Área Transversal) = [(10 m3 / min) / (14,94 m2)] = 0,6693 m/min |

(1) |

|

Donde: Tiempo de sedimentación = (Largo/Velocidad) = (23 m /0,6693 m/min) = 34,3643 min = 0,5727 h |

(2) |

|

Porcentaje de altura sedimentada= (Tiempo de sedimentación/Constante) * 100 = [(0,5727 h / 50)*100] = 1,1454 % |

(3) |

|

Altura de lámina clara = (Altura de fosa * % altura sedimentada)/100 = [(1,66 m*1,14)/100] = 0,18924 m = 2 cm |

(4) |

3.2. Diseño constructivo de sistema de tratamiento

3.2.1. Mejoras en la criba selectora–lavadora

Inicialmente, para elaborar el diseño del nuevo sedimentador, se decidió realizar una inspección detallada por parte del departamento de mantenimiento para detectar y subsanar cualquier fallo que se presentara, esto principalmente en el área de la criba selectora–lavadora, ya que el Quebrador está compuesto por equipos antiguos a los cuales no se les da un mantenimiento preventivo, por lo que puede existir la probabilidad de que la misma no estuviera dando un rendimiento adecuado. Durante la inspección se encontraron fallos en el tornillo sin fin y las bandas de hule que sacan la arena de la lavadora; a partir de los hallazgos se colocó una extensión al tornillo sin fin existente, lo que facilita la extracción de la arena de forma adecuada. Además, se repararon las bandas de hule existes y se adicionaron dos nuevas para que la arena baje directamente al tornillo sin fin y pueda ser procesada directamente para la venta. El beneficio de corregir estos fallos de funcionamiento en la máquina redujo el desperdicio de la materia prima, lo que evita que parte de la arena se fuera combinada con el agua que es tratada con la fosa.

3.2.2. Propuesta del diseño

El diseño propuesto tiene características que fomentan su buen funcionamiento, entre las que se pueden mencionar: un largo de 25 m, un ancho 12 m, profundidad 0,90 m, el ancho de la pared central propuesta es del tamaño de un block (0,22 m) como se puede observar en la figura 4.

En cuanto a las adecuaciones del terreno donde se colocará la fosa, será necesario realizar movimientos de tierra menores por medio de una excavadora y con la ayuda de un cargador. Luego de realizados los movimientos de tierra, se colocarán capas, como se detalla en la figura 5, la primera capa de lastre de 20 cm compactada al 95% de acuerdo con la Prueba de Protor Modificada (Universidad Nacional de Ingeniería [UNI], 2005). Seguido de una geomembrana que tiene propósito la protección e impermeabilización del suelo, en caso de que sea necesario captar, controlar o conducir fluidos. Finalmente, una última capa de lastre de 30 cm, lo cual proporcionará una mayor capacidad del soporte del terreno en donde se construirá la pila de sedimentación.

Con base en la capacidad de soporte del terreno y analizando la distribución por metros cuadrados de las cargas vivas y muertas, además de los esfuerzos a los que va a estar sometida la losa de concreto por el mantenimiento al sistema de tratamiento, se calculó un espesor de 10 cm de losa, con un concreto de resistencia de 210 kg/cm2, donde se adicionará un refuerzo de acero con una malla electrosoldada #02 grado 60, de 250 cm x 600 cm x 5,3 mm de diámetro de varilla. También, aunado a lo anterior, se agregará al concreto un aditivo impermeabilizante integral, lo cual evitará filtraciones tanto de cargas positivas (del sedimentador al terreno) como cargas negativas (del terreno al sedimentador). En el momento en que se realice la colocación del concreto, este debe tener un revenimiento de 15 cm ± 2,5 cm de acuerdo con lo mencionado en la norma American Society for Testing Materials C143 (ASTM, 2010). Luego de colocada la losa, se realizarán cortes en secciones de 3x3 m a una profundidad de 5 cm. Finalmente se colocará un sello flexible, EPOLITH P, como junta de expansión para evitar fisuras por contracción.

Por otra parte, la entrada al sistema se elaborará con una tubería de PVC con 4 pulgadas de diámetro en forma de “T”, lo cual distribuirá el agua de forma uniforme (Figura 6). La salida de la fosa será de 1,20 m de ancho, esto se conectará con el tanque de captación conformado por una alcantarilla de concreto reforzada de 1,83 m de diámetro.

Como medida de prevención, se construirán paredes de confinamiento con bloques de concreto de 12x20x40, los cuales serán soportados por una placa corrida de concreto de 20 cm de altura por 30 cm de ancho, con refuerzo de acero de 4 varillas #3 con aros #2 a cada 20 cm, un refuerzo vertical en varilla #3 cada 40 cm y un refuerzo horizontal en varilla #2 cada 40 cm. Todas las celdas de bloques se rellenarán con concreto 175 kg/cm2, además se impermeabilizarán las paredes aplicando dos manos con el impermeabilizante superficial Super Thoroseal. En cuanto al funcionamiento, iniciará con la limpieza de la fosa, luego del arranque de la jornada de producción el sedimentador empezará la limpieza del agua salida del proceso y continuará con el proceso presentado en el siguiente apartado.

3.2.3. Reutilización y reproceso del recurso tratado

En la fosa se busca la recirculación del producto para disminuir la extracción y retorno de agua del río. En la figura 7 se muestra el diagrama propuesto para el proceso de reutilización.

La figura 7 sugiera el proceso que llevará el agua tratada en el sistema de reutilización propuesta, la idea es que el recurso sea extraído como se ha trabajado hasta la actualidad. El agua será llevada por tubería hasta la criba selectora-lavadora donde se realizará la limpieza de la materia prima. Durante este proceso, el agua separa la arena y la piedra más gruesa. El residuo líquido es trasladado por tubería hacia la fosa donde inicia el tratamiento de sedimentación. Luego del tratamiento, el producto pasa a un tanque de captación del cual será devuelto a la criba selectora-lavadora por medio de una bomba, con lo cual se cumple con la reutilización propuesta. En caso de que la bomba de extracción no dé abasto para devolver el agua tratada a producción y exista rebalse en el tanque de captación, esta pasará a la tubería subterránea y se llevará al cuerpo receptor. En el caso de que suceda lo mencionado anteriormente, el retorno al río sería de un 10% del caudal (6 m3/min) que maneja la fosa.

3.2.4. Resultados de la propuesta y viabilidad económica

3.2.4.1. Análisis del agua tratada

A partir de las remodelaciones realizadas se inició un proceso de muestreo periódico para verificar el funcionando de la fosa; además ver calidad del producto que había sido tratado por esta misma y confirmar si el resultante cumple con la legislación vigente (Cuadro 3).

Con los datos recolectados puede verificarse el buen funcionamiento del sistema de tratamiento utilizado. De acuerdo con lo que se puede analizar en primera línea del cuadro 3, la cantidad de contaminación que presentaba el agua que entraba a la fosa era oscilante, con datos de entre 140 mg/l y 120 mg/l. Destaca, además, que en el caso del punto 3 en las muestras analizadas, el resultado no fue perceptible, esto se debe a que la resolución de la balanza no pudo leer el peso colocado sobre ella, lo cual establece que esos resultados podrían ser menores a 40 mg/l, ubicados bajo el límite máximo permisible por la ley que son 50 mg/l. La razón por la cual los datos no fueron detectados se debe a que el cálculo realizado con esa muestra para determinar el contenido de sólidos suspendidos totales fue un dato menor a 0 mg/l (Ecuación 5), debido a lo que se mencionó anteriormente de la resolución de la balanza.

(5)

Sólidos suspendidos totales (mg/l) = [(A-B)*1000] / 50

= [(0,099-0,099)*1000] / (50) = < 0 mg/l

Donde:

A = es el peso del filtro en el que se pasó la muestra de agua sin tratar.

B = es el peso del filtro (blanco).

Al hacer un análisis de la figura 8 desde el punto de vista de mejora se confirma el resultado positivo que tuvo el trabajo de mantenimiento en la criba – selectora lavadora, ya que en el cuadro 2, donde se presenta el resultado de AGROTEC, los sólidos suspendidos totales eran de 3540 mg/l y actualmente se encuentran en un rango entre 140 mg/l y 120 mg/l, lo cual se relaciona directamente con la facilidad con la cual cuenta esa parte de la máquina para extraer la arena de la materia prima, lo que beneficia el sistema de tratamiento, pues el agua llega con menos carga de sólidos suspendidos totales.

En la figura 9 se puede observar la variación que tuvieron las muestras tomadas en el punto 4, la cantidad de sólidos suspendidos totales disminuyó al punto de estar en regla con la legislación vigente. Lograr estos resultados se basó principalmente en las regulaciones de la presión del caudal de entrada al sedimentador y el mantenimiento constante realizado por los colaboradores que operan el trabajo de esta misma.

3.2.4.2. Viabilidad económica

A continuación, en el cuadro 4 se muestra el costo total de la inversión de la remodelación de la fosa, para lo cual debe tomarse en cuenta que se buscó la forma de reutilizar todos los recursos disponibles en la planta para evitar el desperdicio y su desaprovechamiento.

En cuanto al beneficio de la propuesta, luego del análisis se determinó que el costo por la remodelación de la fosa sería tomado como una inversión, ya que este sería de ₡5 069 219,38 y el costo en el que se podría incurrir en dado caso que el Quebrador fuera clausurado por un incumplimiento en la legislación y no pudiera producir sería de aproximadamente de unos ₡25 000 000,00 diarios, esto se debe a que el Quebrador, además de ser proveedor externo de agregados para clientes de la planta, también es proveedor interno de las tres plantas de producción (premezclado, tubos y bloques) y las plantas del Grupo CONCREPAL (Planta Palmares, Liberia y Parrita). Estos beneficios no incluyen las externalidades ambientales, pues la remodelación de la fosa disminuirá significativamente la cantidad de SST vertidos al río.

3.2.4.3. Gestión ambiental para el sistema de sedimentación

Para elaborar una propuesta ambientalmente viable para el sistema de sedimentación y que a la vez funcione para todo el departamento del Quebrador de materiales, se tomaron como base los puntos detectados en el ecomapa que se elaboró para el diagnóstico ambiental. En los cuadros 5, 6 y 7 se presenta una serie de buenas prácticas para lograr un mejor manejo ambiental en cuanto a uso y ahorro eficiente del recurso hídrico considerando los puntos críticos detectados.

4. Conclusiones

Aunque la empresa no se encontraba cumpliendo con los parámetros que rige la legislación vigente, se buscaron herramientas compatibles con el proceso diario que incentivaran a la compañía a utilizar métodos menos agresivos con el medio ambiente. Según los resultados obtenidos, se encuentra que los análisis de sólidos suspendidos totales mejoraron debido a la remodelación efectuada en el sedimentador. Los datos pasaron de 296 mg/l a 40 mg/l demostrando la efectividad de este mismo, pues 50 mg/l corresponde al máximo permitido por el reglamento que se encuentra vigente actualmente en el país.

Cuando se implemente la propuesta se deben realizar mediciones trimestrales de sólidos suspendidos totales para tener un control y así detectar cualquier anomalía en el sistema de tratamiento, manteniendo un registro para poder dar seguimiento y detectar mejoras. Además, programar anualmente con un laboratorio acreditado un análisis completo del agua que está siendo vertida al río para tener un punto de comparación con los análisis realizados trimestralmente. Es importante que la empresa aproveche la disminución que se va a dar como resultado de la implementación de la propuesta en el caudal y la de concentración de contaminantes del agua que es vertida al río, esto para el cumplimiento de la demás normativa vigente, como el Canon Ambiental por Vertido.

De acuerdo con la identificación de oportunidades de mejora, el éxito en la adopción de buenas prácticas dependerá del compromiso entero de la empresa. En este sentido, se deben realizar procesos de formación y sensibilización acerca de los beneficios (económicos y ambientales), resultados y responsabilidades en la implementación de las medidas.

5. Agradecimientos

Los autores agradecen a CONCREPAL Barranca y a sus colaboradores por su aporte en la presente investigación. Además, se agradece al editor y los revisores anónimos de la revista por sus aportes, los cuales fueron de vital importancia para enriquecer el presente documento.

6. Referencias

Ángulo, F. (2013). Décimo noveno informe estado de la nación en desarrollo humano sostenible. Manejo, disposición y desecho de las aguas residuales en Costa Rica. Recuperado de http://www.estadonacion.or.cr/files/biblioteca_virtual/019/ Ángulo_2013.pdf

American Society for Testing Materials. (2010). ASTM C143, Standard Test Method for Slump of Hydraulic-Cement Concrete. Estados Unidos. Recuperado de http://www.astm.org/Standards/C143.htm

Christmann, P. (2000). Effects of “Best Practices” of Environmental Management on Cost Advantage: The Role of Complementary Assets. Academy of Management Journal, 59(3). doi: http://dx.doi.org/10.2307/1556360

CyclusID. (s. f.). Tipologías aguas residuales. España. Recuperado de http://www.cyclusid.com/tecnologias-aguas-residuales/tipologias/

Espigares, M. y Pérez, J. (s. f.). Aguas residuales: Composición. Recuperado de http://cidta.usal.es/cursos/EDAR/modulos/Edar/unidades/LIBROS/logo/pdf/Aguas_Residuales_composicion.pdf

Instituto Costarricense de Electricidad. (2015). Tarifas actuales. Costa Rica. Recuperado de https://www.grupoice.com/wps/wcm/connect/d01c7f8040506cc3a277eed856dc9bf3/TARIFAS+ACTUALES+julio+2013.pdf?MOD=AJPERES

Soto, M. (20 de noviembre de 2013). Solo 4% de las aguas residuales generadas en Costa Rica es tratado antes de ir a los ríos. Costa Rica. La Nación. San José, Costa Rica. Recuperado de http://www.nacion.com/vivir/ambiente/Solo-aguas-residuales-tratado-rios_0_1379462044.html

Maldonado, V. (2004). Capítulo 9: Filtración. Tratamiento de agua para consumo humano: Plantas de filtración rápida. Manual I: Teoría (Tomo II, pp. 83-152). Lima, Perú. Recuperado de http://www.bvsde.ops-oms.org/bvsatr/fulltext/tratamiento/manualI /tomoII/nueve.pdf.

Martínez, F. (2008). Tratamiento de aguas residuales industriales mediante electrocoagulación y coagulación convencional. Cuenca, España. Recuperado de https://ruidera.uclm.es/xmlui/bitstream/handle/10578/984/251%20Tratamiento%20de%20aguas%20residuales%20industriales.pdf?sequence=1

Martínez, S. y Rodríguez, M. (2005). Tratamiento de aguas residuales con MATLAB. D.F., México. Recuperado de https://books.google.co.cr/books?id=-1NxMzYv9-UC&printsec=frontcover&hl=es&source=gbs_ge_summary_r&cad=0#v=onepage&q&f=false

Metcalf y Eddy. (1995). Ingeniería de aguas residuales. Tratamiento, Vertido y reutilización (3eraEd.). Madrid: Mcgraw-hill.

Organización de las Naciones Unidas para el Desarrollo Industrial (2014). Desarrollo industrial sostenible e inclusivo. Viena, Austria. Recuperado de https://www.unido.org/fileadmin/Spanish_site/Recursos/ISID_Brochure_es_LowRes.pdf

RWL Water. (s. f.). Recuperación y reúso. Recuperado de http://www.rwlwater.com/ reciclaje-agua/?lang=es

Ramalho, R. (1996). Tratamiento de aguas residuales. Barcelona, España. Recuperado de https://books.google.co.cr/

Rodríguez, A., Letón, P., Rosal, R., Dorado, M., Villar, S. & Sanz, J. (2006). Tratamientos avanzados de aguas residuales industrial. Madrid, España. Recuperado de http://www.madrid.org/cs/Satellite?blobcol=urldata&blobheader=application%2Fpdf&blobheadername1=Content-Disposition&blobheadervalue1=filename%3DBVCM001696.pdf&blobkey=id&blobtable=MungoBlobs&blobwhere=1352861361304&ssbinary=true

Takashi, A. y Levine, A. (1996). Wastewater reclamation, recycling and reuse: past, present, and future. Water Science et Technology, (33). Recuperado de http://wst.iwaponline.com/content/33/10-11/1.article-info

Universidad Nacional Abierta y a Distancia. (s. f.). Conceptos y principios de tecnologías limpias. Bogotá, Colombia. Recuperado de http://datateca.unad.edu.co/contenidos/358029/ContenidoLinea/captulo_1__conceptos_y_principios_de_tecnologas_limpias.htm

Universidad Nacional de Ingeniería. (2005). Compactación de suelos en laboratorio utilizando una energía modificada (56 000 pie-Lb/pie3 [2 700 Kn-m/m3]). Perú. Recuperado de http://www.lms.uni.edu.pe/Proctor%20Modificado.pdf

Revista de Ciencias Ambientales por Universidad Nacional de Costa Rica se distribuye bajo una Licencia Creative Commons Atribución 4.0 Internacional.

Basada en una obra en http://www.revistas.una.ac.cr/ambientales.

Permisos que sobrepasen el ámbito de esta licencia, pueden ser consultados en revista.ambientales@una.cr